ピストン切削加工の一つ、バルブリセスカット

こんばんは、ディンクスの中村です。

少し前に公式ホームページが公開され「さぁ! いよいよこれからだ!」と喝を入れ直し

臨むも、日々の忙しさに振り回されておりまして・・・

何とか本日、2回目の更新に至りました。

ブログは10日に一回・・・

いや、

2週間に1回位の更新でやらせて頂ければと思います・・・ (;^ ^Aコマケェ~

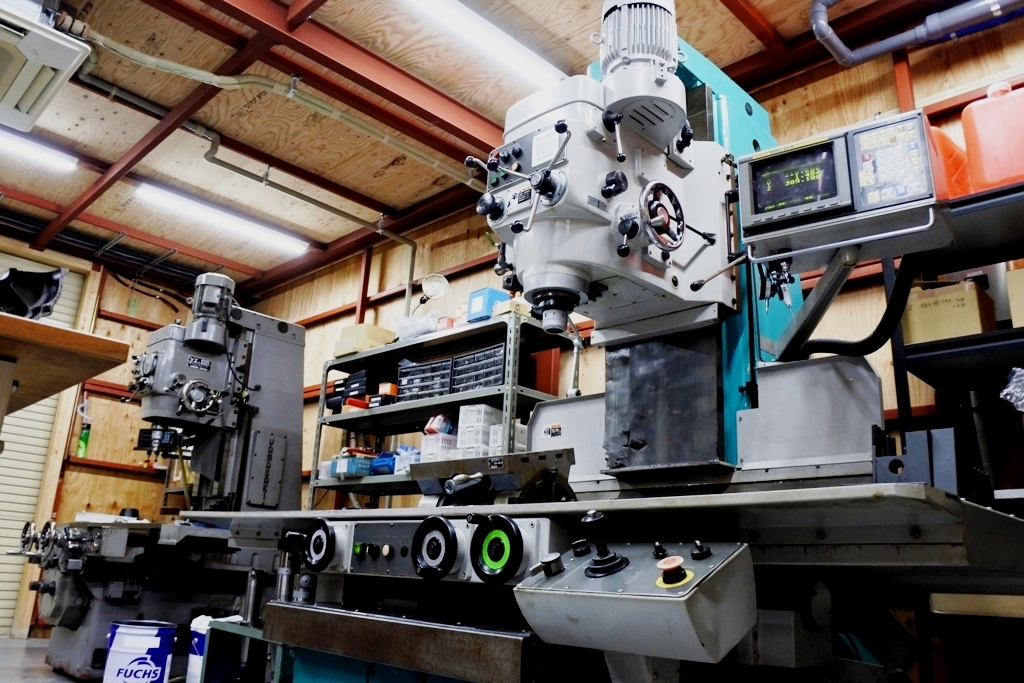

ディンクスの切削加工機は、奥の立型フライスYZ-8Nと、手前のYZ500-WR、

この2機で様々な加工を熟しています。

2機の内、手前YZ500-WRなどは実に器用な性能でして、プログラム作動する

NCの機能と手作業で加工する汎用機の機能、2つの性質を併せ持っておりまして

用途範囲の広い、なかなか頼りになるマシンなんです。

カワサキZ系のビッグバルブ化は、最近ではインテークφ37.5で エキゾーストが

φ32のビッブバルブにするケースが増えており、このビッグバルブの話はまた後日

するとして、先にピストン加工のお話しを致しましょう。

簡単に言えば 皆さん普通にご存知な通り、ピストンのバルブリセスカットのお話と

言う事なんですが、一口にリセス加工と言っても仕上がりに異なりがあるんです。

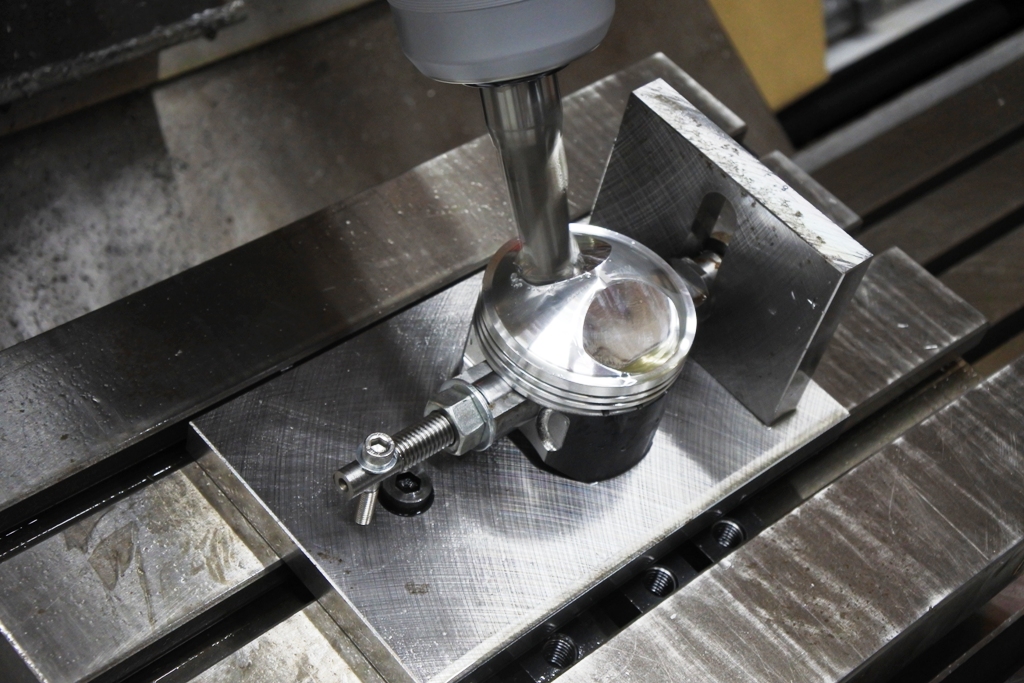

ディンクスではより精度の高いリセスカットを行うべく、専用の治具を製作しました。

治具に求められた機能は、刃物が走る際にビビらない様に固定の剛性が高い事・・・

また 多気筒エンジンの場合でピストン交換する際の固定誤差が最少範囲である事など

刃物での切削加工後仕上がりと、複数個のピストン誤差を出さない事に拘りました。

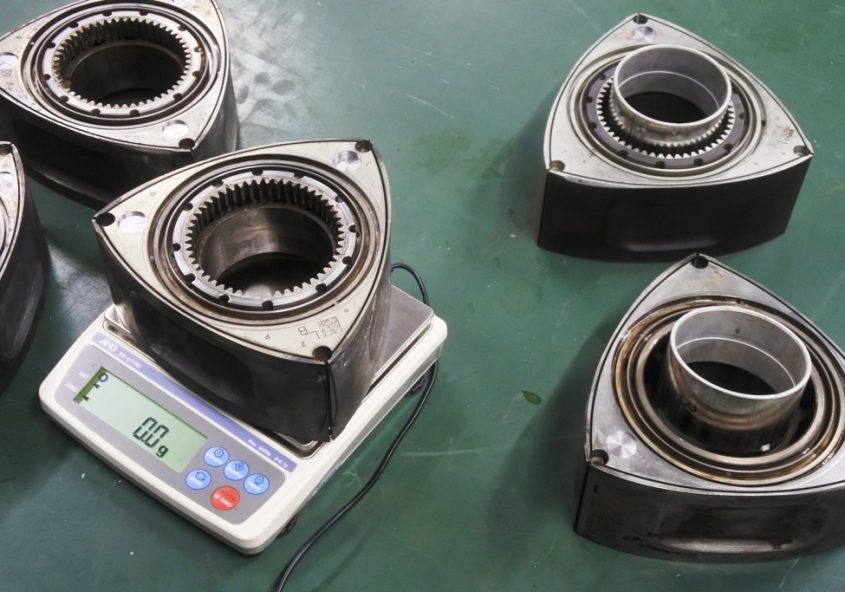

これはサンクチュアリーが、数年前に外注加工で切削したリセスカット後のピストン。

エンドミルの走り痕が荒く残っているのが見てわかりますよね・・・

この仕上がりだとピストン単体重量に誤差が出てしまうし、燃焼室が高温になった際

荒目の部分表面強度が低下しているうえ 一部にヒートスポットが生まれてしまうなど

ハイコンプ仕様の場合、デトネーショントラブルに見舞われやすくなってしまいます。

それがどうしても気になって・・・

ディンクスでは「より良い仕上げが当然」と言う事で、進化した治具を造りました。

治具にピストンをセットしたらアングルプレートに固定。リセスの角度を出した後

ダイヤルゲージでリセスのRと深さを測定。

同時にRの位置をゲージの振れを見てセンターを導いたら、それらデータを入力し

これよりYZ500-WRならではの機能を使って加工します。

エンドミルを周回状に侵入させ動かしてるのは手動で、リセスのRや深さの加工は

プログラムされたNC機能に従って切削。

治具のピストン固定剛性が高いから、刃物の回転による振動が抑えられビビリもなし。

カワサキKZのピストンですから当然このあと残る3気筒分のピストンを入れ替えて

同じ様に加工するのですが、入れ替え時の固定誤差が非常に少なく 同じプログラムで

全く同じ仕上がりに加工が出来ます。

スムーズな流れで加工時間も短縮、だから早いと、もういい事ずくめですよね (^^)v

仕上がった4つのピストン、リセス加工後の肉厚をダイヤルゲージで比較したんですが

5/100誤差内で仕上がっており、思わず う~~~ん・・・ 凄い (^_^;)

きれいに、しかも4気筒のバラつき無しで切削されたバルブリセスは いいですねぇ

エンジンを組む現場のメカにとっては、何よりありがたい事でしょう ♪