ツインプラグ化は本当に万能で優秀なんです(前編)

こんばんは、ディンクスの中村です。

2週間位に一回更新と宣言してしまいましたが、実際、実務を熟しながらブログ更新

して行くのは、ほんとに大変・・・

「2週間に一回位なら何とかなるだろ」と、あまく見た自分がバカものでした (^ ^;)

そもそもディンクスの始まりは、自分がシリンダーヘッドの加工機を最初に導入した

事が起源で、その後も都度 興味が沸くたびに機械設備を充実させて来ました。

その後 暫くしてから少しづつ社員も増え現在に至っているのですが、設備だけでなく

今は少人数ながらも職人が加わった事で様々な加工がこなせる体制となっています。

今回ご紹介するツインプラグ加工なんかも、その中の一つ・・・

(前後編)に分けてご紹介したいと思います。

1970年代に生産された4サイクルエンジンのバイク、カワサキZのノーマル燃焼室。

1気筒2バルブの構造に対して、スパークプラグ1本での点火方式を取っておりました。

本来のスパークプラグ取り付け位置の対面側にスペースがあって、そこにエンドミルで

穴を開けてネジ穴を作ってあげると・・・

この様にスパークプラグを1本追加した2本での点火方式、ツインプラグになります。

このツインプラグ点火、そもそも昔の航空機エンジン等に採用されていた手法らしく

当時の飛行機ではトリプルプラグとかあったなんて聞いた事があります。

仮に一つプラグが死んでも エンジンは動き続ける・・・

確かにこの構造、レシプロエンジンの航空機においては大変重要だったんでしょうね。

オートバイの4サイクルエンジンにおいても同様の手法は応用可能で、ディンクスの

母体となるノーブレストの車両製作やバイクカスタム部門 サンクチュアリーでは

筑波のレース、TOTでのZレーサーはもちろん。

ストリートメニューとしても数多く採用されており、その性能は完全燃焼を促す手法と

して非常に重要視されているもの。

ノーブレストのアメリカの子会社 ロスにあるRCM USA Incの自社製オートバイ

RCM USA A16は、空冷KZのエンジンを搭載した2016年式の新車・・・

最近の新車にも拘わらず 排気ガス規制をクリアするのが大変だったと言う、ちょっと

変わったプロセスを持って登録を果たしました。

それら全てに、ツインプラグ化は大きく貢献しています。

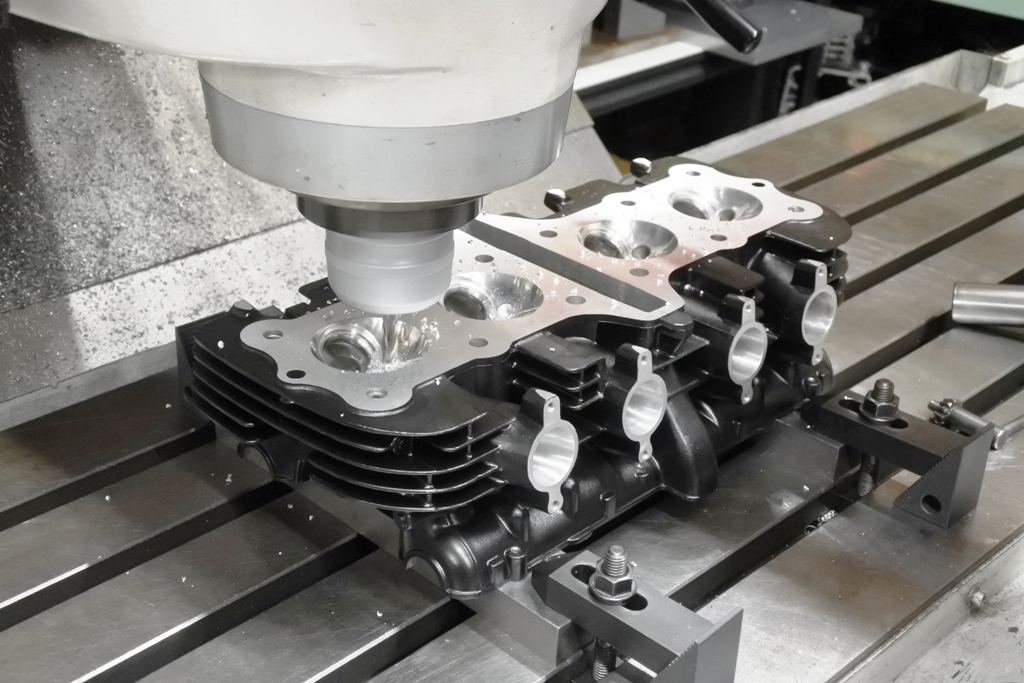

加工は汎用NC機 YZ500-WRを用いて行います。

シリンダーヘッドを可動式Tスロットテーブルに治具固定し、4気筒プラグホールの

それぞれ位置をプログラム入力して開始・・・

Rがついた燃焼室にいきなりキリを立てると反りが生まれて位置ずれを起こすため

正確な位置で穴開けを行えるよう、先ずはエンドミルで道穴の切削を開始。

プラグ穴の位置はNC入力されたプログラムで制御されますが、ミルでの切削自体は

手動でヘッドをストロークさせる・・・

切削油を吹きつけながら少しづつ、あくまでも人間の手の感覚で切削するんです。

Z軸の切削は手動ですが、気筒間を移動するのはYZ500-WRに入力したデータを

ベースにTスロットテーブルが自動でスライド・・・

NC機能を生かして4気筒それそれの穴位置が決まり、手動で道穴を開けて行きます。

その後、今度はロングレングスのキリに変え、ヘッド裏側まで穴を貫通させます。

全ての穴開けが完了したら、次はネジ切り工程へ・・・

続きは次回、お見せ致しますね。

(後編に続く)

後編の更新は たぶん・・・ 2週間後位です・・・ (;^ ^A