シリンダーボーリングと精密ホーニング(前編)

こんばんは、ディンクスの中村です。

ディンクスで施工されている様々な業務は、自分にとっても刺激的な内容の連続です。

エンジンのオーバーホールが如何に この精密内燃機加工で決まるかを痛感する日々。

半面、その凄さ、そのレベルの高さを上手く伝える事ができない 自分へのジレンマが

気持ちをまた高揚させており、時には焦って憤る事も・・・

いずれにせよ、何もかもが新鮮である事に 違いはないんですけどね (^^)

今回のテーマは 内燃機関加工における筆頭タイトルの内、肝とも呼べるテーマの一つ

シリンダーボーリングと、その後の超精密ホーニングについて語りたいと思います。

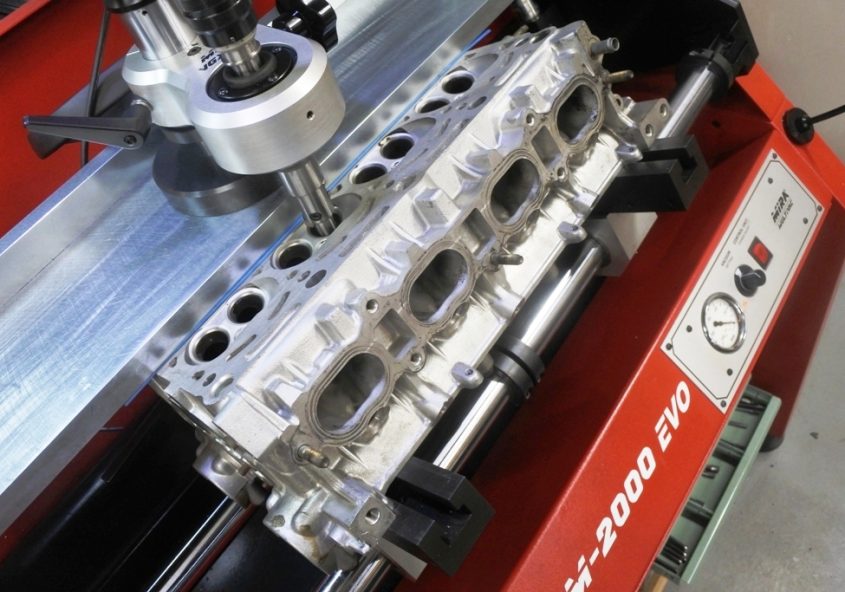

これはカワサキのオートバイ Z系の4気筒シリンダーブロック・・・

いわゆる「シリンダーボーリング」と呼ばれる工程を施工しています。

シリンダーボーリング後はホーニングと呼ばれる より精密な精度で仕上げる工程に

移行します。

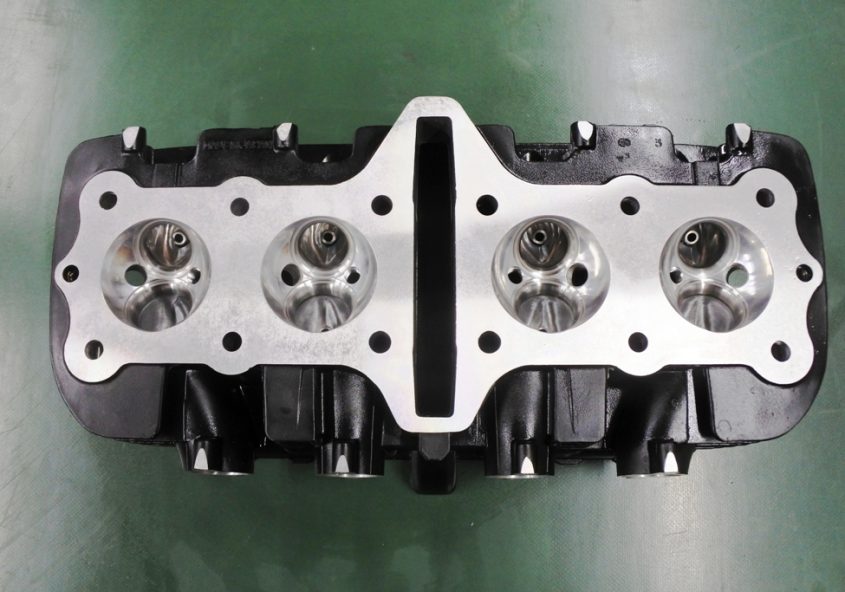

画像のシリンダーはご存知トヨタAE86の4AGエンジンで、オーナー様からの

指定寸法100分の1mm未満に4気筒全て合わせて仕上げて行きます。

このホーニングの仕上がりいかんで、ピストン性能が決まると言っても過言ではなく

どれだけ精密なクリアランスを実現できるかが重要なのですが、ホーニングの話は

次回(後編)でお伝えするとして、先ずはその手前の工程 ボーリングをご紹介します。

YZ500ーWRのベッドに固定し、ボーリングバーを用いてノーマルスリーブの内径を

切削しています。

ボーリングの段階では この後のホーニング仕上げしろを残した狙いの寸法で、切削精度

5/100mmでの仕上げ。

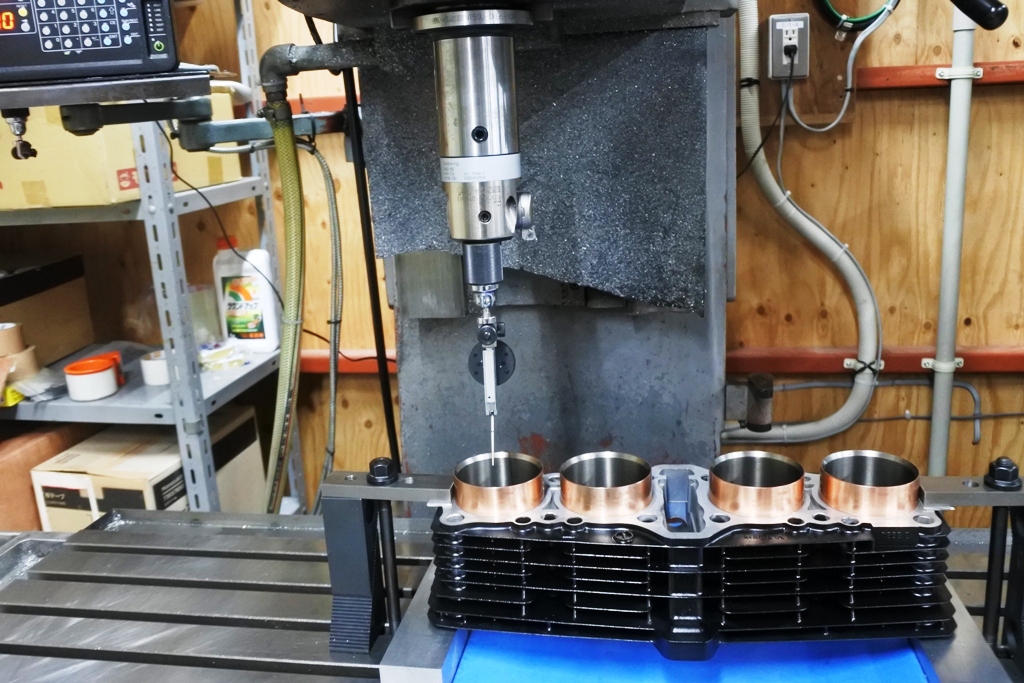

これはノーマルスリーブからPAMS製スリーブに入れ替えた、カワサキZのブロック。

スリーブを入れ替えてからボーリングをするのですが、その前に製品自体の内寸を測定。

立型フライス盤YZ8Nにダイヤルゲージを取り付け、スリーブの芯を計測しています。

生産された年代から40~50年も経過すると ブロックに圧入されているスリーブが

緩くなっており、手で軽く押しただけで抜けてしまう個体もあるほど・・・

全部とは言いませんが、何十年も経つとアルミの鋳造品には寸法に変化が出て来ます。

ましてや高温になる部位の場合それは顕著で、圧入しろが100分台の数値で変化を

してしまうのは むしろ避けられない事象とも言えるんです。

せっかくスリーブを抜いたのだから、是非とも施しておきたいのがブロックの下面研。

フルバックと呼ばれる面研専用刃を用いる事で エンドミルを走らせた様な跡が残らず

精密にバーティカル角を追求した面研を行えばガスケットの合わせ面に無数に発生した

傷だらけの面もフラットに出来ます。

オートバイの場合シリンダーブロックとクランクケースが分割式なので、理想としては

ケース側上面も最少で面研したいですね。

相手がある部品と言うものは共馴染みしているもので、面の精度とて同じですから。

圧入値を加味して内径切削したブロック下穴は、バーティカル角精度に拘った仕上がり。

エンジンの種類により切削後の鋳造部がきれいな個体、荒れた個体など 様々なんですが

スリーブを圧入する点においての精度追求が優先になります。

電気炉を用いてブロックを少しだけ加熱し、熱膨張性を利用してスリーブを入れます。

この時、ブロックへの過剰加熱はNGで、温度コントロールのスキルも重要なんです。

ボ-リング後はいよいよホーニング工程へ・・・

ここからがいよいよ肝でして、次回(後編)で H85Aの凄さを語りたいと思います。

(後編)に続く